производи

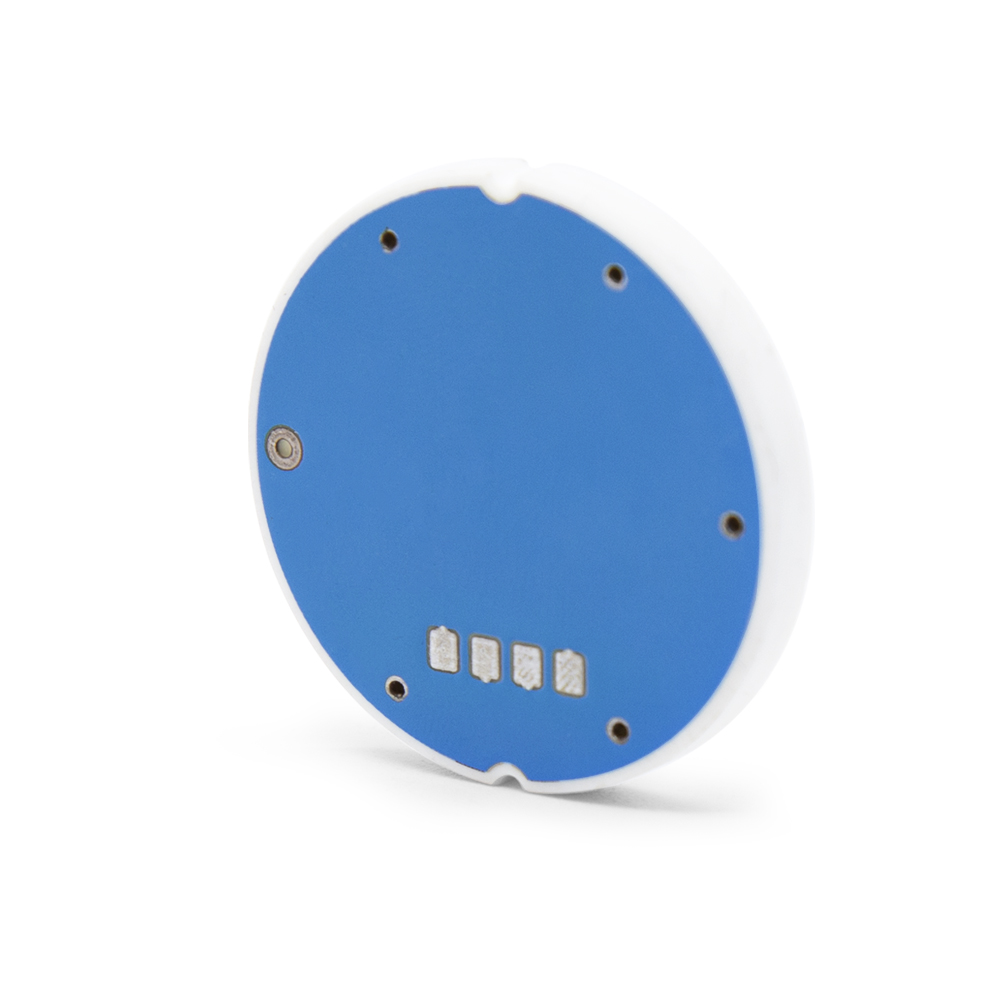

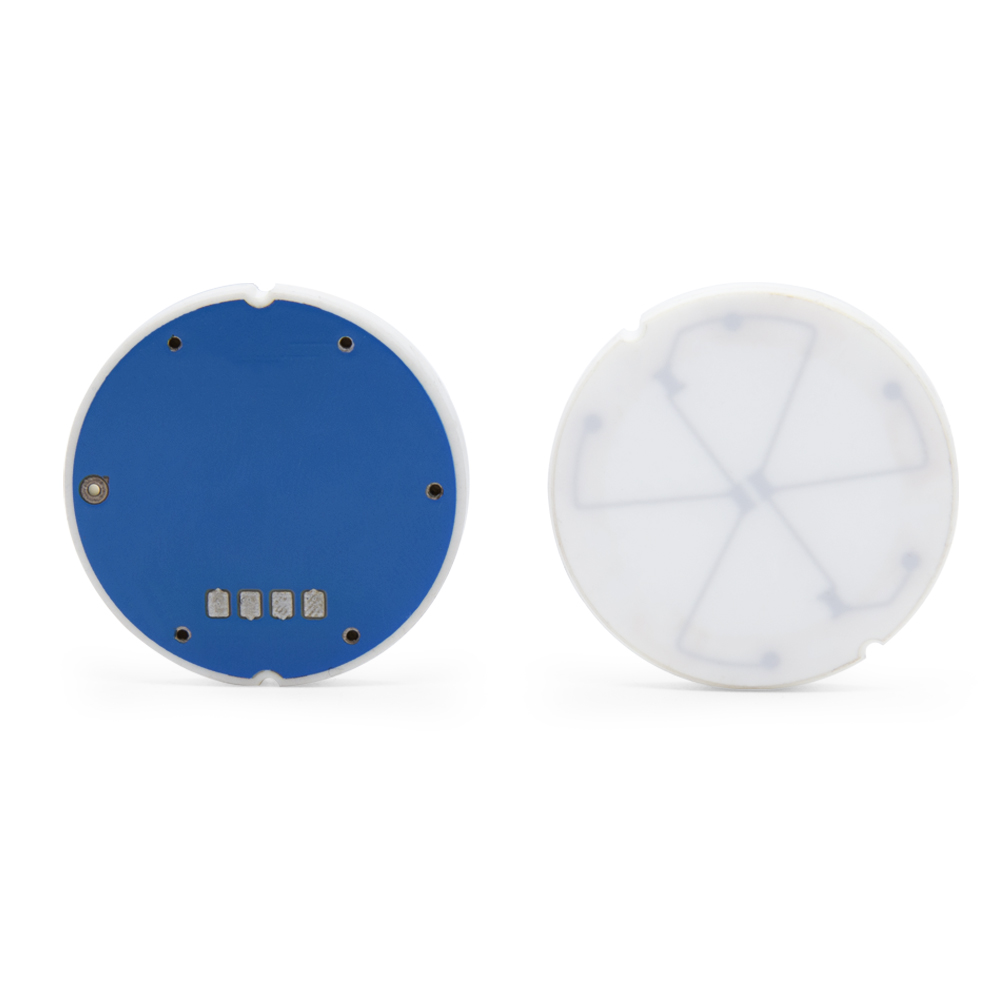

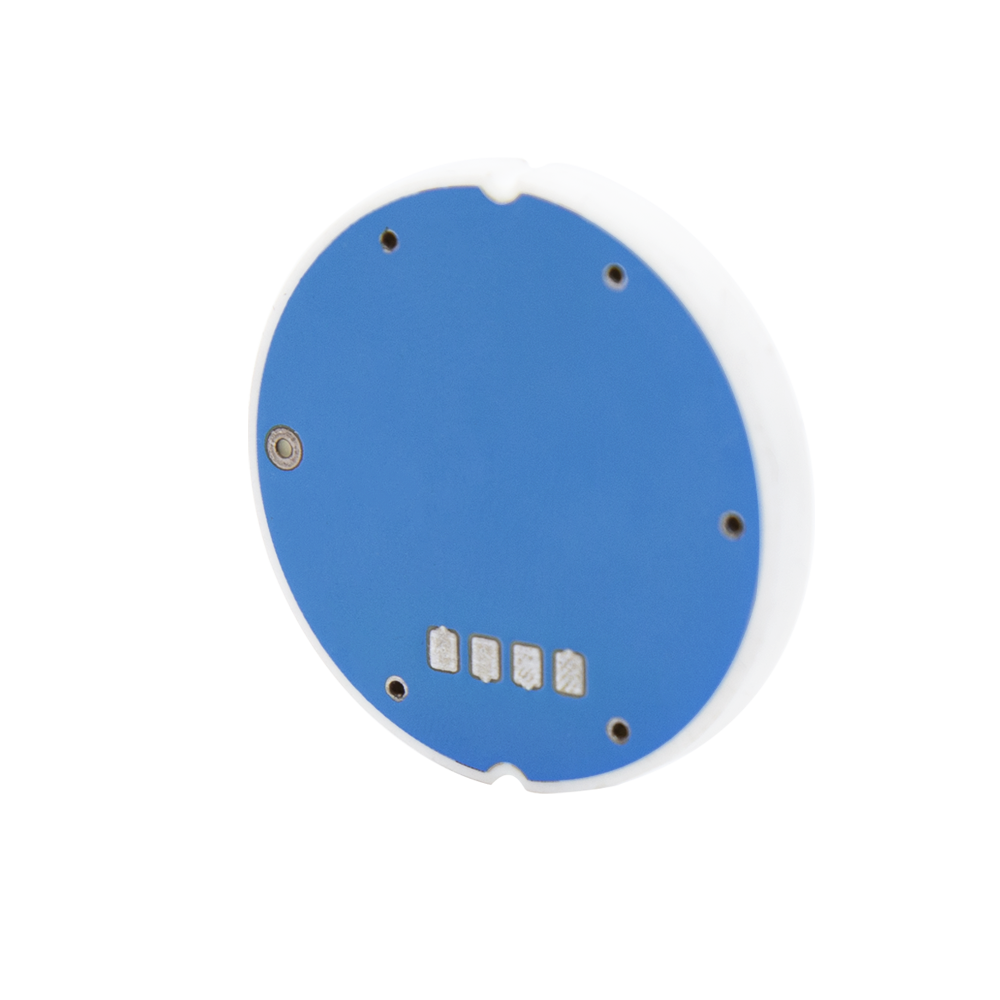

XDB101-4 Керамички сензор за притисок со флеш мембрана со микро-притисок

Карактеристики

● Мерен опсег: -10KPa…0KPa~40KPa…50KPa.

● Големина: 32*(4+X)mm.

● Висока доверливост и флексибилни излезни опции.

Типични апликации

● Контрола на индустриски процеси

● Околности со микропритисок

● Мерење на нивото на течност или притисокот на прашината

Технички параметри

| Опсег на притисок | 0-50 kpa | Големина mm(висина на дијафрагмата*) | 32*(4+X) |

| Модел на производ | XDB101-3 | Напон на напојување | 0-30 VDC (макс) |

| Импеданса на патот на мостот | | Излез со целосен опсег | ≥2 mV/V |

| Работна температура | -40~+135℃ | Температура на складирање | -50 ~ + 150 ℃ |

| Температура на компензација | -20 ~ 80 ℃ | Температурен лебдат(нула и чувствителност) | ≤±0,03% FS/℃ |

| Долгорочна стабилност | ≤±0,2% FS/година | Повторливост | ≤±0,2% FS |

| Нулта поместување | ≤±0,2 mV/V | Отпорност на изолација | ≥2 KV |

| Долгорочна стабилност во нулта точка @20°C | ±0,25% FS | Релативна влажност | 0~99% |

| Директен контакт со течни материјали | 96% Ал2O3 | Севкупна точност(линеарна + хистереза) | ≤±0,3% FS |

| Притисок на пукање | ≥2 пати опсег (по опсег) | Преоптоварување притисок | 150% FS |

| Тежина на сензорот | 12гр | ||

Белешки

1. При инсталирање на јадрото на керамичкиот сензор, важно е да се фокусирате на инсталацијата на суспензијата. Структурата треба да вклучува прстен со фиксен притисок за да се ограничи положбата на јадрото на сензорот и да се обезбеди рамномерна распределба на стресот. Ова помага да се избегнат варијации во монтажниот стрес што може да настане од различни работници.

2. Пред заварување, направете визуелна проверка на подлогата на сензорот. Ако има оксидација на површината на подлогата (претворајќи ја во темна боја), исчистете ја подлогата со гума пред заварување. Ако не го сторите тоа, може да дојде до слаб излез на сигналот.

3. Кога ги заварувате оловните жици, користете грејна маса со контрола на температурата поставена на 140-150 степени. Рачката за лемење треба да се контролира на приближно 400 степени. За иглата за заварување може да се користи флукс на база на вода, без плакнење, додека за жицата за заварување се препорачува чиста флуксна паста. Зглобовите за лемење треба да бидат мазни и без бруси. Минимизирајте го времето на контакт помеѓу рачката за лемење и подлогата и избегнувајте да ја оставате рачката за лемење на подлогата на сензорот повеќе од 30 секунди.

4. По заварувањето, доколку е потребно, исчистете го преостанатиот флукс помеѓу точките на заварување со помош на мала четка со мешавина од 0,3 делови апсолутен етанол и 0,7 делови за чистење на колото. Овој чекор помага да се спречи преостанатиот флукс да генерира паразитски капацитет поради влага, што може да влијае на точноста на излезниот сигнал.

5. Спроведете детекција на излезниот сигнал на заварениот сензор, обезбедувајќи стабилен излезен сигнал. Ако дојде до скокање на податоци, сензорот мора повторно да се завари и повторно да се состави откако ќе помине детекцијата.

6. Пред да го калибрирате сензорот после склопувањето, важно е да се подложат на стрес склопените компоненти за да се балансира стресот на склопот пред калибрацијата на сигналот. Вообичаено, циклирањето на високи и ниски температури може да се користи за да се забрза рамнотежата на стресот на компонентите по процесот на проширување и контракција. Ова може да се постигне со подложување на компонентите на температурен опсег од -20℃ до 80-100℃ или собна температура до 80-100℃. Времето на изолација на високите и ниските температурни точки треба да биде минимум 4 часа за да се обезбедат оптимални резултати. Ако времето на изолација е прекратко, ефективноста на процесот ќе биде загрозена. Специфичната температура на процесот и времето на изолација може да се одредат преку експериментирање.

7. Избегнувајте гребење на дијафрагмата за да спречите потенцијално оштетување на внатрешното коло на јадрото на керамичкиот сензор, што може да резултира со нестабилни перформанси.

8. Внимавајте при монтажата за да спречите какви било механички влијанија кои потенцијално би можеле да предизвикаат неправилно функционирање на сензорното јадро.

Имајте предвид дека горенаведените предлози за склопување на керамички сензор се специфични за процесите на нашата компанија и можеби не мора да служат како стандарди за процесите на производство на клиентите.

Информации за нарачка